¿Qué es el carbón activado?

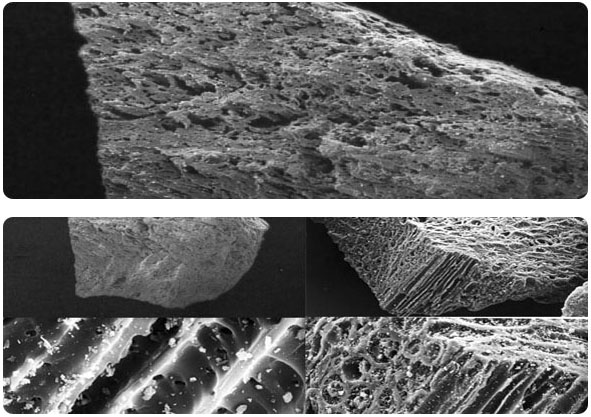

El carbón activado es un medio adsorbente carbonoso y altamente poroso que tiene una estructura compleja compuesta principalmente de átomos de carbono. Las redes de poros en los carbonos activados son canales creados dentro de un esqueleto rígido de capas desordenadas de átomos de carbono, unidos entre sí por enlaces químicos, apilados de manera desigual, creando una estructura altamente porosa de rincones, grietas, grietas y hendiduras entre las capas de carbono.

Los carbonos activados se fabrican con cáscara de coco, turba, madera dura y blanda, carbón de lignito, carbón bituminoso, huesos de aceituna y diversos materiales especiales carbonosos. Los mecanismos de activación química o activación por vapor a alta temperatura se utilizan en la producción de carbonos activados a partir de estas materias primas.

La red de poros intrínseca en la estructura reticular de los carbonos activados permite la eliminación de impurezas de los medios gaseosos y líquidos a través de un mecanismo denominado adsorción. Esta es la clave para el rendimiento del carbón activado.

Adsorción

La adsorción es la unión o adhesión de átomos, iones y moléculas (adsorbatos) de un medio gaseoso, líquido o en solución sobre la superficie de un carbón activado por adsorbente. La porosidad de los carbonos activados ofrece una vasta superficie sobre la cual puede tener lugar esta adsorción. La adsorción ocurre en poros un poco más grandes que las moléculas que se están adsorbiendo, por lo que es muy importante hacer coincidir la molécula que está tratando de adsorber con el tamaño de poro del carbón activado. Estas moléculas son atrapadas dentro de la estructura de poros internos del carbono por las fuerzas de Van Der Waals u otros enlaces de atracción y se acumulan en una superficie sólida.

Por lo general, 1 m3 de carbón activado con 0.3m3 de poros internos puede adsorber 30m3 o más de un gas, incluso si está presente en bajas concentraciones en un vehículo.

Dos tipos de adsorción

Adsorción física: durante este proceso, los adsorbatos se mantienen en la superficie de las paredes de los poros por fuerzas débiles de atracción conocidas como Fuerzas de Van Der Waals o fuerzas de dispersión de Londres.

Quimisorción: implica fuerzas de atracción relativamente fuertes, enlaces químicos reales entre adsorbatos y complejos químicos en la pared de los poros del carbón activado.

Propiedades clave del carbón activado

Área de superficie : en general, cuanto mayor es el área de superficie interna, mayor es la efectividad del carbono. La superficie del carbón activado es impresionante, de 500 a 1500 m2 / go incluso más; una cucharada de carbón activado iguala fácilmente el área de superficie de un campo de fútbol.

Es en el proceso de activación que se crea esta vasta área de superficie. El proceso más común es la activación por vapor; a aproximadamente 1000 ° C, las moléculas de vapor queman agujeros selectivamente en la materia prima carbonizada, creando así una multitud de poros dentro de la matriz carbonosa. En la activación química, el ácido fosfórico se usa para construir dicho sistema poroso a una temperatura más baja.

Volumen total de poros : se refiere a todos los espacios de poros dentro de una partícula de carbón activado. Se expresa en mililitros por gramo (ml / g), volumen en relación con el peso. En general, cuanto mayor es el volumen de poros, mayor es la efectividad. Sin embargo, si los tamaños de las moléculas que se van a adsorber no coinciden con el tamaño de poro, no se utilizará parte del volumen de poro. El volumen total de poros (TPV) difiere según la fuente de materia prima y el tipo de método de activación.

Radio de poro: el radio de poro medio (promedio), a menudo medido en angstroms, difiere según el tipo de carbón activado.

Distribución del volumen de poros: cada tipo de carbono tiene su propia distribución única de tamaños de poros. Se les conoce como microporos (pequeños), mesoporos (medianos) y macroporos (grandes). Los carbonos para adsorber muchos tipos de moléculas de gas son microporosos. Los mejores carbonos para la decoloración tienen una mayor distribución de mesoporos.

- Microporos r <1 nm

- Mesoporos r 1-25nm

- Macropores r> 25

nm nm = nanómetro

Diferentes tipos de carbón activado

El carbón activado está disponible principalmente en tres formas o formas: polvo, granular y extruido. Y cada formulario está disponible en muchos tamaños. Según la aplicación y los requisitos, se recomienda una forma y un tamaño específicos.

Carbón Activado Granular (GAC)

Las GAC son partículas de forma irregular formadas por molienda y tamizado. Estos productos van desde los tamaños de 0.2 mm a 5 mm. Tienen las ventajas de ser más duraderos y duraderos que los carbones activados en polvo, limpios para manipular, purificar grandes volúmenes de gas o líquidos de una calidad constante, y pueden reactivarse y reutilizarse muchas veces. Los GAC se utilizan en aplicaciones de fase líquida y gaseosa y en sistemas fijos y móviles.

En usos en fase líquida, el carbón activado granular se empaqueta en columnas y torres a través de las cuales fluyen los líquidos. Los GAC se usan donde hay un solo producto para refinar o producir continuamente en grandes cantidades. En aplicaciones de fase gaseosa, los GAC tienen la ventaja de tener un flujo suficiente con una caída de presión aceptable a través del lecho de carbono.

Además, los carbonos activados granulares se regeneran y reutilizan casi siempre. El período entre la reactivación varía significativamente, pero en promedio es de 18 meses. La pérdida de material durante la reactivación varía del 5% al 15%.

Carbón activado en polvo (PAC)

Los PAC generalmente tienen una distribución de tamaño de partícula que varía de 5 a 150 Å, aunque hay disponibles grados más gruesos y más finos. Las ventajas de los carbonos activados en polvo son sus menores costos de procesamiento y su flexibilidad en la operación. La dosis de carbón activado en polvo se puede aumentar o disminuir fácilmente a medida que varían las condiciones del proceso. Los carbonos activados en polvo se utilizan principalmente para la adsorción en fase líquida. Se agregan al líquido a tratar, se mezclan con el líquido y, después de la adsorción, se eliminan por sedimentación y filtración. Los carbonos activados en polvo generalmente se usan en procesos por lotes, ya que la cantidad añadida puede alterarse fácilmente y el polvo puede eliminarse fácilmente. La torta de polvo húmedo no se regenera debido a los problemas asociados con el reciclaje del carbono, sino que se incinera o se deposita en vertederos.

Carbono extruido

Estos son gránulos cilíndricos con un diámetro que varía de 1 mm a 5 mm. El proceso de extrusión, junto con la materia prima utilizada, asegura que el producto final sea duro y adecuado para aplicaciones de servicio pesado. La forma del gránulo extruido produce una baja caída de presión del sistema, lo cual es una consideración importante en los usos en fase gaseosa. Los mercados se encuentran en la recuperación de solventes, la purificación de gases y el control de emisiones automotrices, donde la actividad de alto volumen, la baja caída de presión y la alta resistencia de las existencias de carbono extruido les permiten durar toda la vida útil del vehículo.

Fabricación de carbón activado

Prácticamente cualquier material orgánico con proporciones relativamente altas de carbono es viable de ser transformado en carbón activado. Los carbones activados obtenidos industrialmente pueden provenir de madera y residuos forestales u otros tipos de biomasa, turba, lignito y otros carbones minerales, así como de diferentes polímeros y fibras naturales o sintéticas.

Existen, no obstante, algunas limitaciones. Así, desde un punto de vista estructural los carbones activados son carbones muy desordenados e isótropos. Por tanto, no serán adecuados para preparar carbones activados aquellos materiales carbonosos que pasen por un estado fluido o pseudo-fluido durante su carbonización; dado que durante la resolidificación de esta fase suelen formarse estructuras ordenadas en los carbones resultantes.

No resultan adecuados, por tanto, los carbones coquizables, salvo que se eliminen sus propiedades coquizantes, mediante una oxidación previa, por ejemplo. Del mismo modo, tampoco resultan adecuados los residuos termoplásticos.

Los factores que hay que tener en cuenta para elegir un precursor adecuado son: buena disponibilidad y bajo coste, bajo contenido en materia mineral y que el carbón resultante posea unas buenas propiedades mecánicas y capacidad de adsorción. Los residuos de madera, las cáscaras de coco y frutos secos, así como las semillas de algunas frutas junto con los carbones minerales y el coque de petróleo, son los precursores más usados.

Los materiales carbonosos se activan utilizando 2 métodos.

- Activación a vapor

- Activacion Quimica

Activación a vapor

La activación por vapor es el proceso más utilizado porque generalmente se usa para activar tanto la cáscara de coco como los carbonos a base de carbón. Los carbonos activados por vapor se producen en un proceso de dos etapas. En primer lugar, la materia prima, en forma de grumos, material previamente dimensionado, briquetas o extruidos, se carboniza por calentamiento en una atmósfera inerte como el gas de combustión, de modo que se produce la deshidratación y la desvolatilización del carbono. Para esta etapa, las temperaturas generalmente no exceden los 700 ° C. La carbonización reduce el contenido volátil del material fuente por debajo del 20%. Se produce un coque que tiene poros que son pequeños o demasiado restringidos para ser utilizados como adsorbentes.

La segunda etapa es la etapa de activación que amplía la estructura de los poros, aumenta el área de superficie interna y la hace más accesible. El producto carbonizado se activa con vapor a una temperatura entre 900C y 1100C. La reacción química entre el carbono y el vapor tiene lugar en la superficie interna del carbono, eliminando el carbono de las paredes de los poros y, por lo tanto, agrandando los poros. El proceso de activación por vapor permite que el tamaño de poro se altere fácilmente y se pueden producir carbonos para adaptarse a demandas finales específicas. Por ejemplo, la estructura de los poros debe abrirse más para la adsorción de moléculas pequeñas de una solución, como en la purificación de agua, que para la adsorción de moléculas de color grande en la decoloración del azúcar.

Steam Activation produce carbón activado en piezas de 1 mm a 3 mm, que se trituran y tamizan para eliminar finos y polvo para cumplir con las especificaciones de los carbones activados granulados. Para producir carbonos activados en polvo, las piezas de carbono se muelen aún más con una suave acción de pulverización.

Activacion Quimica

La activación química se usa generalmente para la producción de carbón activado a partir de aserrín, madera o turba. La activación química implica mezclar la materia prima con un agente activador, generalmente ácido fosfórico, para hinchar la madera y abrir la estructura de celulosa. La pasta de materia prima y ácido fosfórico se seca y luego se carboniza, generalmente en un horno rotativo, a una temperatura relativamente baja de 400C a 500C. En la carbonización, el químico actúa como soporte y no permite que el carbón producido se encoja. Deshidrata la materia prima dando como resultado la carbonización y la amortización del carbono, creando una estructura porosa y un área de superficie extendida.

La actividad se controla alterando las proporciones de materia prima al reactivo utilizado. Para el ácido fosfórico, la proporción suele estar entre 1: 0,5 y 1: 4; la actividad aumenta con una mayor concentración de reactivo y también se ve afectada por la temperatura y el tiempo de residencia en el horno.

Los carbonos activados producidos por este método tienen una distribución de poros adecuada para usarse como adsorbente sin tratamiento adicional. Esto se debe a que el proceso utilizado implica un «lavado con ácido» que se utiliza en una etapa de purificación en los carbonos activados por vapor, después de la activación. Sin embargo, los carbonos químicamente activados tienen una pureza menor que los carbonos activados por vapor lavados con ácido, ya que contienen una pequeña cantidad de fosfato residual.

Este proceso de activación química produce principalmente un carbón activado en polvo. Si se requiere material granular, las materias primas granulares se impregnan con el agente activador y se utiliza el mismo método. Sin embargo, los carbonos activados granulares producidos tienen una baja resistencia mecánica y no son adecuados para muchos usos en fase gaseosa. En algunos casos, el carbón activado químicamente recibe una segunda activación con vapor para impartir propiedades físicas adicionales.

Selección de carbón activado para su aplicación

Forma de carbono y diseño del sistema

Para los diseños de sistemas de adsorción generales, incluidos los sistemas Carbon in Leach (CIL) y Carbon in Pulp (CIP), los carbones granulares, el sistema de columnas para tamaños más finos y los carbones activados con pellets (1 mm a 4 mm) se utilizan en filtros carbón de lecho fijo o móvil. Para los polvos de carbón activado, las aplicaciones más adecuadas incluyen sistemas de flotación y proceso por lotes donde el carbón usado se elimina por filtración después de un tiempo de contacto adecuado.

Tamaño de partícula y cinética de adsorción

Los tamaños más finos aceleran la velocidad de difusión de los adsorbatos en los poros, por lo tanto, mejora la cinética, pero la humectabilidad / filtración en polvos, la caída de presión o los problemas de detección con gránulos son factores limitantes. Por lo tanto, el rango de tamaño de partícula y la selección de distribución es un compromiso.

Sin embargo, con los gránulos cilíndricos, el carbono tiene la ventaja de un mejor empaque del lecho que elimina parte del déficit de carbono granular, como las caídas de presión y los problemas de detección, pero una menor dureza y un mayor costo en comparación con los carbonos irregulares pueden ser un factor limitante.

Distribución de tamaños de poro y otros parámetros

En relación con el rango de tamaño molecular de los adsorbatos diana, el requisito de distribución del tamaño de poro cambia. En la extracción de oro, un carbono con una alta distribución de microporos facilitaría la adsorción efectiva y eficiente de los complejos de oro y cianuro. Si tiene como objetivo la eliminación de moléculas de colores grandes y especies contaminantes, sería adecuado un carbono con una mayor distribución de poros meso y macro.

La capacidad de adsorción requerida y la pureza del carbón activado dependerían de la aplicación final. La dureza del carbono también debe incorporarse temprano en los estudios comparativos. Tal enfoque ha resultado en beneficios para el consumidor, mayor vida útil, mayor eficiencia del filtro, menos ciclos de regeneración, economía en costos de hardware a través de tamaños de filtro reducidos y variabilidad de las instalaciones de reactivación.

Tratamiento de agua

Tratamiento de agua